Роль компрессоров в современных нефтехимических и газоперерабатывающих процессах

В нефтехимических, газоперерабатывающих и нефтеперерабатывающих системах компрессоры являются ключевыми силовыми агрегатами, охватывающими подготовку сырья, реакционные стадии, разделение, утилизацию и подачу продукта. Будь то дожим газа, закачка попутного газа, рециркуляция крекинг-газа или компримирование водорода в замкнутых контурах, газ должен достигать достаточного давления, чтобы быть переданным в следующую стадию надёжно и экономично.

Поэтому выбор типа компрессора влияет не только на эффективность отдельной машины, но и на энергетическую структуру, риски остановов и стратегию технического обслуживания всего объекта.

В качестве первичного обзора таблица ниже суммирует естественные области применения центробежных и поршневых компрессоров при типовых условиях. В последующих разделах раскрывается системная логика этих закономерностей.

Процессно-обусловленное распределение технологий компрессоров

На протяжении десятилетий центробежные и поршневые компрессоры совместно поддерживают современные процессы, формируя устойчивый и взаимодополняющий технологический ландшафт.

Это разделение определяется потребностями процесса: центробежные компрессоры используют высокоскоростные рабочие колёса для непрерывной аэродинамической передачи энергии, оптимальны для больших расходов и стабильных условий. Поршневые компрессоры обеспечивают высокие степени сжатия за счёт возвратно-поступательного движения поршня, что делает их подходящими для малых расходов, высоких давлений или сильно изменяющегося состава газа.Понимание различий означает ответ на главный вопрос: Понимание различий сводится к одному вопросу: при заданных расходе, степени сжатия, свойствах газа и режиме работы — какая машина лучше всего подходит для системы?

Непрерывная аэродинамика vs. циклическое сжатие

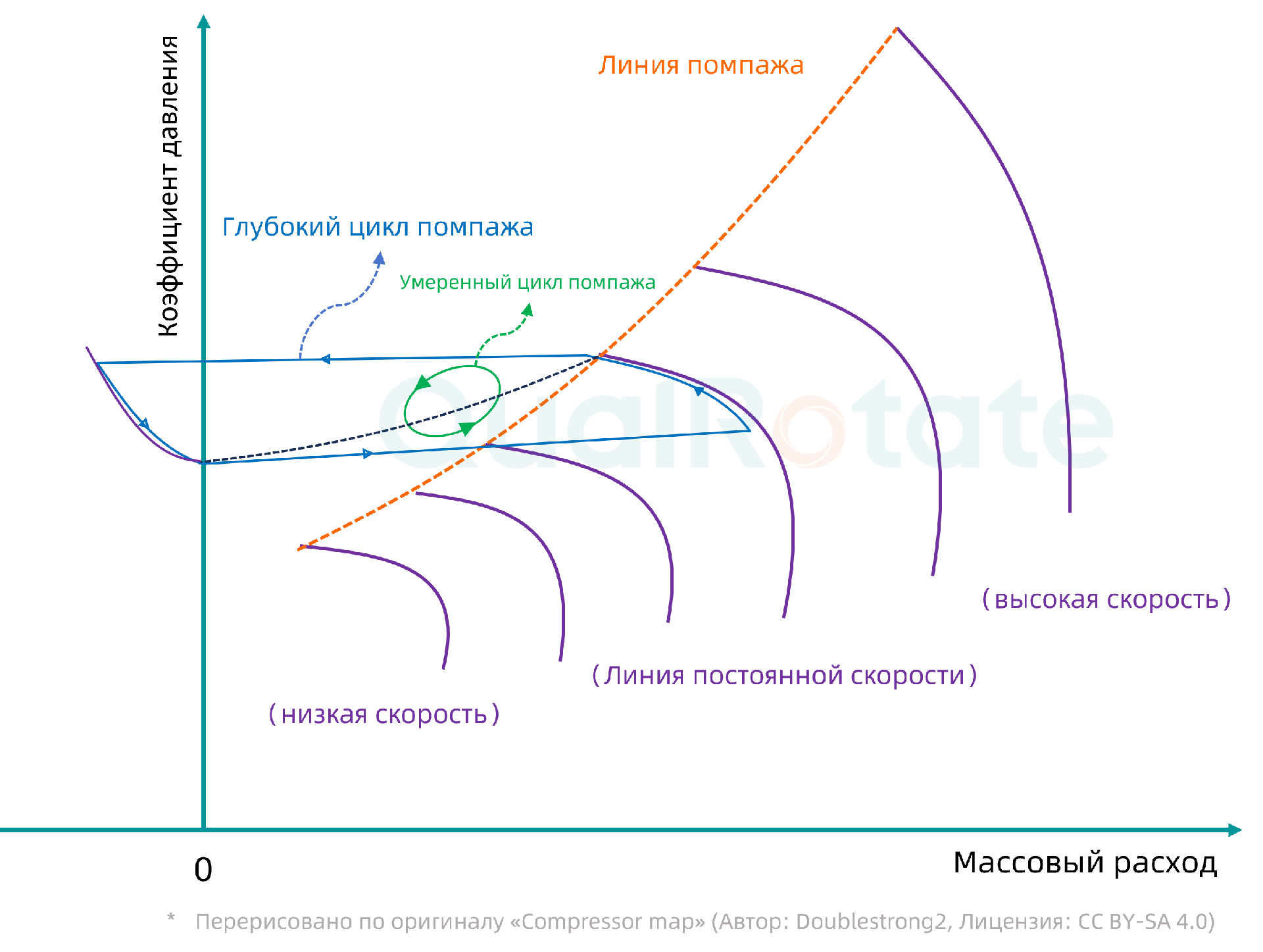

Центробежные компрессоры ускоряют газ высокоскоростными рабочими колёсами и плавно превращают скорость в давление в диффузорах. Поток непрерывен, что естественно подходит для длительных циклов, больших расходов и стабильной нагрузки — например, при сжатии рециркуляционного газа, транспортировке по магистральным газопроводам или работе с многокомпонентными хладагентами в установках СПГ.

В этих условиях операторов интересует не только пиковая эффективность, но и ширина стабильной рабочей области, точность прогноза характеристик и надёжность систем защиты. Эти факторы напрямую определяют длительность наработки и способность предотвращать дорогостоящие аварийные остановы.

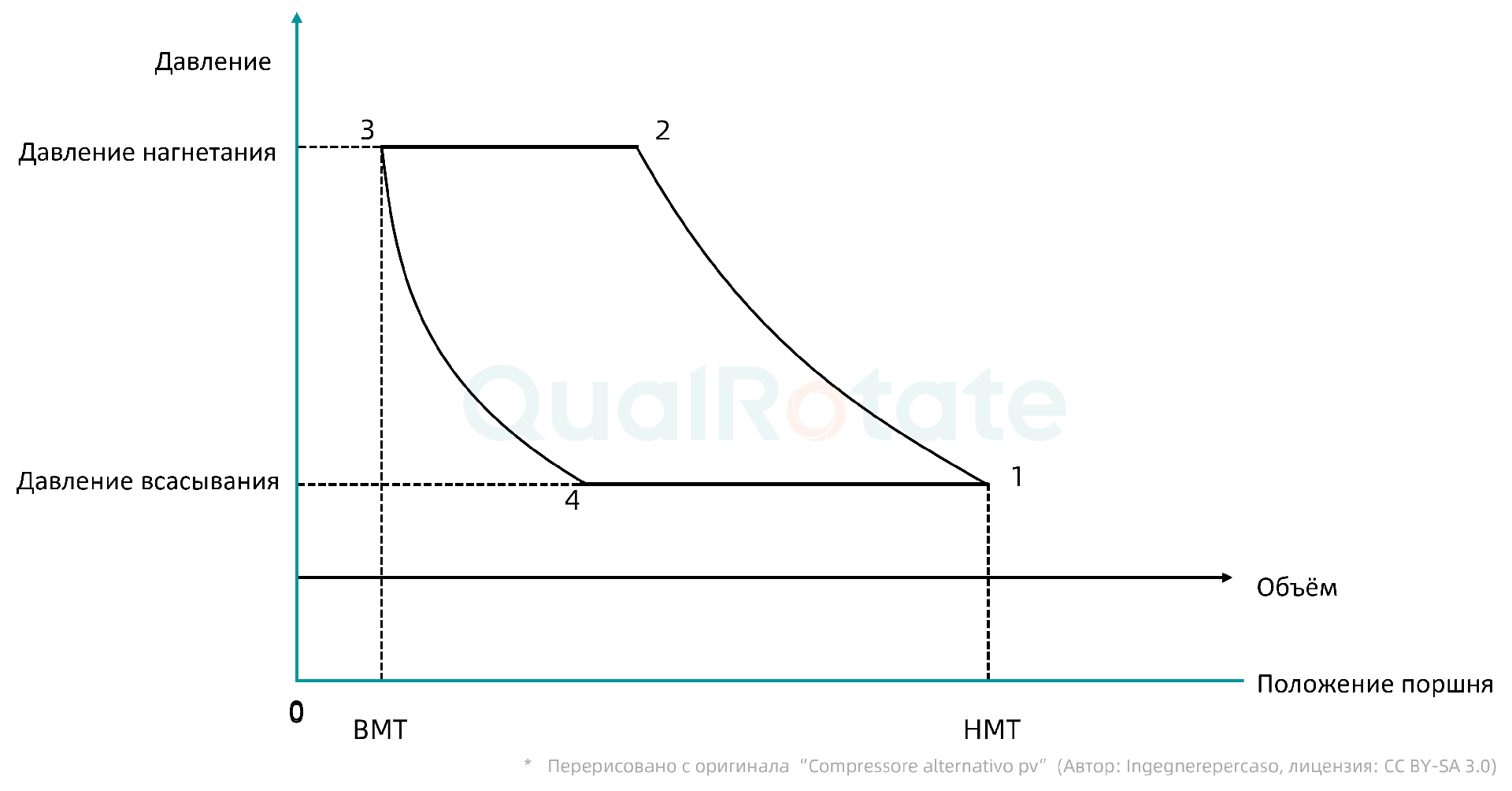

Поршневые компрессоры работают в повторяющихся циклах «всасывание–сжатие–нагнетание». Они обеспечивают высокие степени сжатия в компактном объёме и естественно подходят для высоких давлений, малых расходов или режимов с частыми пусками/остановами — например, при закачке попутного газа, нагнетании в ПХГ или при работе с газами, имеющими сильные колебания состава.

Сменные клапаны, поршни и кольца образуют механически обслуживаемую систему, позволяя проводить периодические капитальные ремонты и адаптировать машину к сложным газовым условиям и изменяющимся нагрузкам.

От «достичь давления» к «удерживать давление»

По мере роста предприятий и увеличения длительности непрерывной работы роль компрессора изменилась. Важен не только вопрос: «Может ли он достичь нужного давления?» — но и: «Сможет ли он поддерживать давление с минимальными колебаниями и минимальным вмешательством в течение 10-летнего жизненного цикла?»

Удлинение путей среды, усложнение межблокировок и ужесточение требований к энергии сместили внимание с производительности отдельной машины на предсказуемость всей системы.

В результате характеристики, которые раньше считались «свойствами машины», теперь напрямую влияют на устойчивость системы и производственный ритм.

Стабильность центробежного компрессора и управление помпажом

При работе в стабильной зоне центробежный компрессор обычно демонстрирует плавное «инерционное течение»: ротор находится в динамическом равновесии, небольшие изменения расхода и давления естественным образом демпфируются, а вибрации остаются устойчивыми в течение длительного периода.

Основным ограничением является приближение к помпажу, однако современные машины используют минимальный устойчивый расход (MSF), быстродействующие анти-помпажные клапаны и алгоритмы управления в реальном времени для поддержания запаса устойчивости. Помпаж становится управляемой границей, а не разрушительным риском.

Ритмичность поршневого компрессора и влияние на систему

Поршневые компрессоры создают совершенно иной «ритм процесса». Каждый ход воспроизводит цикл сжатия; давление в цилиндре колеблется, пульсации нагнетания возникают естественно, удары клапанов создают кратковременные нагрузки, а скользящие элементы постепенно изнашиваются.

На уровне одной машины эти эффекты предсказуемы и управляемы через конструкцию и обслуживание. Но в сильно связанных, длительных процессах — таких как рециркуляция водорода, утилизация крекинг-газа, подготовка природного газа или контуры переработки отбросных газов — эти ритмические особенности становятся системными переменными, влияющими на материальный баланс, стабильность процесса и энергетические связи.

Именно поэтому свойства поршневых компрессоров часто рассматриваются уже на ранних стадиях проектирования чувствительных к процессу систем.

Структурные преимущества центробежных компрессоров

При системных ограничениях непрерывное, малопульсационное аэродинамическое поведение центробежных компрессоров приобретает всё большую ценность. Их плавные профили эффективности, сниженные переходные нагрузки, низкая вибрация и надёжные системы сухого газового уплотнения обеспечивают точное соответствие ритму непрерывных технологических процессов.

В современных производственных архитектурах эти особенности являются не только преимуществами производительности — это структурная совместимость с требованиями длительных циклов и высокой готовности оборудования.

Механизмы надёжности: поддержание состояния vs. цепочка износа

Центробежные компрессоры достигают долговременной надёжности за счёт поддержания стабильных рабочих состояний: баланс ротора, устойчивость масляной плёнки, контроль давления в камере уплотнения и постоянные зазоры. Компоненты испытывают высокочастотную, но низкоамплитудную усталость, что создаёт постепенные и предсказуемые механизмы старения.

Стандарты API 617 и ISO 10439 задают требования к вибрации, запасам по критическим частотам, стабильности уплотнений и вспомогательным системам, что позволяет мониторить такие отказовые механизмы, как износ DGS, нарушение масляного клина или приближение к помпажу.

Поршневые компрессоры опираются на цепочку изнашиваемых элементов — клапаны, кольца, манжеты, втулки, крейцкопфы и шатуны — все они испытывают циклические нагрузки, граничные условия смазки и низкоцикловую усталость. API 618 предписывает требования к расчёту ресурса, зазорам, коэффициентам усталости, охлаждению и смазке, однако присущая им модель надёжности остаётся прежней: риски повышаются к концу межремонтного интервала, а агрегаты непрерывной работы требуют более интенсивного мониторинга.

По мере увеличения предприятий и роста стоимости простоев эти различия усиливаются, формируя устойчивую практику: центробежные — для непрерывных магистральных процессов; поршневые — для сверхвысоких давлений и специальных задач.

Заключение: системное мышление формирует реальный выбор компрессоров

Выбор между центробежными и поршневыми компрессорами — это не простое сравнение характеристик, а решение по архитектуре всей системы, формируемое расходом, поведением давления, свойствами газа и стратегией эксплуатации.

В длительных, энергочувствительных и ритмически стабильных процессах центробежные компрессоры естественным образом интегрируются в работу объекта.

В условиях экстремальных давлений, переменного состава или частых пусков/остановов поршневые машины остаются незаменимыми.

По мере того как промышленные объекты продолжают расти и переходить к непрерывной работе, системный подход будет играть всё более важную роль в определении баланса между этими двумя технологиями.

Для обсуждения стратегий выбора компрессоров под различные технологические условия — или для консультации по проектированию, интеграции и жизненному циклу — посетите наш сайт: 【🔗Контакты】и свяжитесь с нашей командой. Мы готовы поддержать ваш проект системной инженерной экспертизой, ориентированной на ваши конкретные технологические потребности.

More News

Press Releases

Press Releases- 28 Nov 2025

Центробежные и поршневые компрессоры: системный взгляд на производительность, надёжность и соответствие технологическим условиям

Статья сравнивает механизмы, характеристики и надёжность центробежных и поршневых компрессоров, анал···

Learn More

Press Releases

Press Releases- 14 Nov 2025

Центробежный компрессор для технологических газов: ключевая сила высокоэффективных систем сжатия

В нефтехимической промышленности, обработке природного газа и сфере чистой энергетики сжатие и транс···

Learn More